| Главная |

| Как с нами связаться и как нас найти |

| Прайс лист |

| Каталог |

| Наша продукция |

| Разрабатываем оборудование на заказ |

Речь идет о станках для изготовления спирально-навитых прокладокКонцепция спирально-навитых прокладок (СНП) была предложена фирмой Flexitallic в 1912г. СНП представляет из себя спиральный рулон, навитый из чередующихся слоёв профилированной (V- или W –образной) холоднокатанной антикоррозийной металлической ленты и ленты мягкого наполнителя из терморасширенного графита или фторопласта.

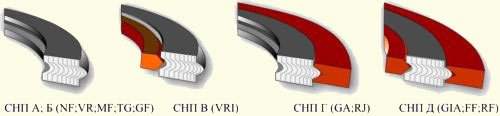

Варианты исполнения СНП Красным цветом изображены внутренние и наружные ограничительные кольца.

сновные потребители спирально-навитых прокладок - нефтеперерабатывающая, нефтехимическая, химическая, металлургическая промышленность, а также традиционная и атомная энергетика. В этих областях СНП применяют в качестве уплотнителей фланцевых соединений диаметром от 10 миллиметров до 2,5 метров при рабочей температуре среды от -196°С до +600°С и давлении до 25 МПа. Спирально-навитые прокладки изготавливаются на специализированных станках с программным управлением. Чтобы спиральный рулон СНП не раскручивался, первые и последние витки из стали скрепляют в процессе намотки контактной сваркой. Для надёжности крепления ставятся несколько сварных точек на некотором расстоянии друг от друга. От качества сварки во многом зависит надёжность прокладки, особенно, если СНП не имеет внутренних или наружных ограничительных колец. Заказчик ЗАО «Фирма Союз-01» для изготовления СНП применяет несколько итальянских автоматов и два российских полуавтомата.

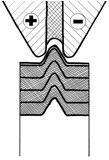

Заказчик, работая на итальянском оборудовании и зная его стоимость, прекрасно понимал, что копирование технических решений этих станков может быть очень дорогим. Более того, прямое копирование перенесет с собой и те проблемы, которые были у «итальянцев». Например, брак по неисполнению наружного диаметра СНП из-за очень широких допусков на толщины лент российских поставщиков (особенно на графит). Заказчик очень внимательно прислушивался к нашим рекомендациям и осознанно шёл на рискованное финансирование наших радикальных, крайне простых и, на первый взгляд, неработоспособных вариантов технических решений. Поэтому техническое задание на модернизацию формулировали совместно и поэтапно. Работы по модернизации проводились в несколько этапов: сначала изготовление опытных образцов, демонстрирующих работоспособность наших предложений, и только после завершения всего комплекса опытных и подготовительных работ - изготовление двух идентичных наборов автоматики и сварки для двух станков заказчика. Односторонняя контактная сварка роликамиНа итальянских станках эта проблема решена абсолютно классическим путем: процесс навивки прокладки останавливается, с помощью пневматического привода на прокладку опускаются два медных сварочных ролика с независимой подвеской, на ролики подаётся сварочный импульс, далее следуют поворот прокладки на заданный угол и останов. После этого цикл контактной сварки повторяется. Так ставятся 3-4 сварочные точки, после чего сварочные ролики поднимаются. Почему не стоит повторять конструкцию итальянского станка:

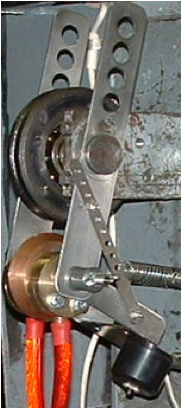

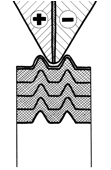

Наше решение этой проблемы Мы воспользовались наличием V- или W–образных профилей на металлической ленте – это фактически клин, который в нашем варианте не мешает решению этой проблемы, а наоборот помогает решить её очень простым путём. Внешний вид и схема решения представлены на рисунках:

Такое решение позволило отказаться от громоздкого механизма контактной сварки, практически ликвидировать переналадку при смене номенклатуры, повысить качество сварки, повысить производительность и существенно снизить стоимость модернизации станков для заказчика. Контроль наружного диаметра спирально-навитых прокладокАвтоматика итальянских станков построена на подсчёте количества оборотов, которые должна совершить оправка, соответствующая внутреннему диаметру прокладки, а наружный диаметр получается автоматически после завершения программы. При таком «жёстком» программном подходе, естественно, все ошибки в толщинах лент выливаются в ошибку в наружном диаметре прокладки. Наше решение этой проблемы Обратная связь по ширине прокладки с высокоточным датчиком положения на штоке прижимного ролика решила эту проблему раз и навсегда. После набора заданной с помощью датчика ширины прокладки происходит автоматический останов процесса намотки.

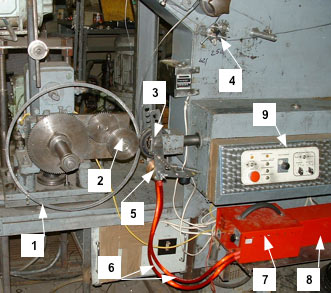

Программируемая подача сварочных импульсовУчитывая, что сварка производится без остановки намотки СНП, программировать подачу сварочных импульсов необходимо по двум параметрам: моменту подачи импульса (расстоянию между точками на СНП) и количеству импульсов (количеству сварных точек). Наше решение этой проблемы Мы разработали и установили на станок специальный датчик, который подает импульсы через каждые 6мм длины прошедшей через него стальной ленты. Теперь блок автоматического управления станком позволяет оператору устанавливать расстояние между точками контактной сварки кратно этому размеру (6, 12, 18 или 24мм), и плавно менять скорость намотки СНП во всем диапазоне возможностей механики станка даже при изготовлении одной прокладки. Необходимость в разработке специального датчика была связана с тем, что стандартные датчики не смогли бы надёжно работать на станке при наличии графитовой, стальной и масляной пыли. Датчик линейной протяжки металлической ленты был разработан на элементной базе автоматики отечественных автомобилей. Куда проще! Общий вид станка для изготовления спирально-навитых прокладок после модернизации

Работы по модернизации станков были завершены в 2005г. По отзывам заказчика оборудование работает «надёжнее швейцарских часов».

|

|